Дым в трубе аспирационного извещателя

Журнал «Системы безопасности» № 6 2019

Анализ дыма в трубе аспирационного извещателя

Игорь Неплохов

Технический директор ООО "Пожтехника", к.т.н.

Аспирационные дымовые пожарные извещатели (ИПДА) – сравнительно новое оборудование на нашем рынке. Нормативные требования по ним появились только в 2009 г. Несмотря на это, благодаря высокой чувствительности и конструктивным особенностям ИПДА быстро заняли свою нишу, они широко используются для защиты центров обработки данных, информационно-вычислительных центров, атриумов, складов и т.д.

В общем случае чувствительность ИПДА на 2–3 порядка выше точечных дымовых извещателей (ИПДОТ). С другой стороны, в отличие от ИПДОТ, в аспирационном извещателе дым проходит по трубам на значительные расстояния, прежде чем попасть в измеритель оптической плотности. Максимальное время транспортировки проб воздуха аспирационного извещателя класса А, В и С равно 60, 90 и 120 с соответственно.

В статье приведены результаты анализа структуры дыма при прохождении по трубам длиной 2 и 100 м.

Условия измерений: тление хлопка при воздушных потоках

Для формирования дыма с частицами различных размеров используется тление свечных хлопковых фитилей в ограниченном пространстве и при наличии воздушных потоков. Фитиль состоит из 10 ниток, что позволяет формировать различные концентрации дыма. Удельная оптическая плотность дыма при тлении фитиля увеличивается, по сравнению с тлением одной нитки, примерно в 3–4 раза, а не в 10 раз, как, казалось бы, должно быть. Нитки в фитиле плотно скручены, за счет чего в несколько раз снижается скорость тления фитиля по сравнению со скоростью тления одной нитки. В результате в единицу времени фитиль из 10 ниток образует только в 3–4 раза больше дыма, чем одна нитка.

Для исключения кумулятивного эффекта, который в данном случае усложняет процесс анализа (то есть чтобы дым в трубу поступал только через отверстие, расположенное в заглушке трубы), тлеющий хлопковый фитиль помещается в металлическую банку диаметром 100 мм и высотой 125 мм (рис. 1). Поток воздуха через отверстие в заглушке – порядка 6–6,5 л/мин. Тлеющий конец хлопковой нитки располагается в нижней части банки. Воздушный поток в банке довольно слабый, и тление хлопка практически не отличается от тления в свободном пространстве. В таком режиме в основном образуются частицы дыма сравнительно крупного размера – диаметром 1 и 2 мкм.

Рис. 1.Тление хлопкового фитиля в банке диаметром 100 мм

Рис. 2.Тление хлопкового фитиля перед трубкой диаметром 19 мм

Другой режим тления хлопка будет при наличии воздушного потока и размещении на входе в трубку диаметром 19 мм (рис. 2). В этом случае обеспечивается дополнительный приток кислорода и увеличивается яркость микроочага, что говорит о повышении температуры. В результате образуется дым с частицами значительно меньшего размера, их диаметр порядка 0,3–0,5 мкм.

Параметры используемых труб

Для получения исходных данных используется труба длиной 2 м. Два вертикальных участка длиной 1 и 0,9 м соединены в верхней части отрезком трубы длиной 0,1 м (рис. 3). В дальней (от аспиратора) части трубы имеются восемь отверстий диаметром 3 мм, отверстие в заглушке диаметром 2,5 мм. Расстояния между отверстиями – 0,1 м. На выходе аспиратора установлен пылемер. Для данной конфигурации трубы при разрежении аспиратора порядка 360 Па суммарная величина воздушного потока – порядка 63 л/мин. Поток воздуха через отверстие в заглушке составляет примерно 10%, то есть около 6,3 л/мин. Минимальная длина трубы и время транспортировки проб определяют незначительные изменения структуры дыма на выходе аспиратора.

Рис. 3. Конфигурация трубы длиной 2 м

Затем аналогичные тесты были проведены при использовании трубы длиной 100 м, состоящей из четырех горизонтальных участков длиной по 24 м с восьмью поворотами на 90 град. В трубе имеются 16 воздухозаборных отверстий диаметром 3 мм на расстоянии 6 м друг от друга и на расстоянии 3 м от поворотов, отверстие в заглушке диаметром 6 мм. Расчетная величина воздушного потока через отверстие в заглушке равна 6,6 л/мин, что составляет около 10% суммарного воздушного потока и незначительно отличается от аналогичных характеристик для трубы длиной 2 м.

Структура дыма

Для анализа структуры дыма используется счетчик частиц в воздухе – пылемер. Этот прибор производит забор воздуха со скоростью потока 2,83 л/мин (0,1 ft3/мин) В измерительной камере имеется лазер с длиной волны 775–795 нм и мощностью 90 мВт. Подсчет частиц производится раздельно по шести каналам: 0,3, 0,5, 1, 2, 5 и 10 мкм. Эффективность подсчета – 50% для частиц диаметром 0,3 мкм и 100% для частиц диаметром более 0,45 мкм. Пределы относительной погрешности измерения счетной концентрации аэрозольных частиц ±10%.

Подсчитанное число частиц по каналам пересчитывается на объем, равный 1 л. Забор проб воздуха пылемером производится с выхода аспиратора. Для получения более наглядных результатов на графиках показаны нормированные концентрации, с коэффициентами, пропорциональными площади сечения частиц дыма: для числа частиц диаметром 0,3 мкм коэффициент равен 1, для числа частиц диаметром 0,5 мкм – 2,78, для числа частиц диаметром 1 мкм – 11,11, для числа частиц диаметром 2 мкм – 44,44. Частицы диаметром 5 мкм в составе дыма практически отсутствуют.

Труба 2 м

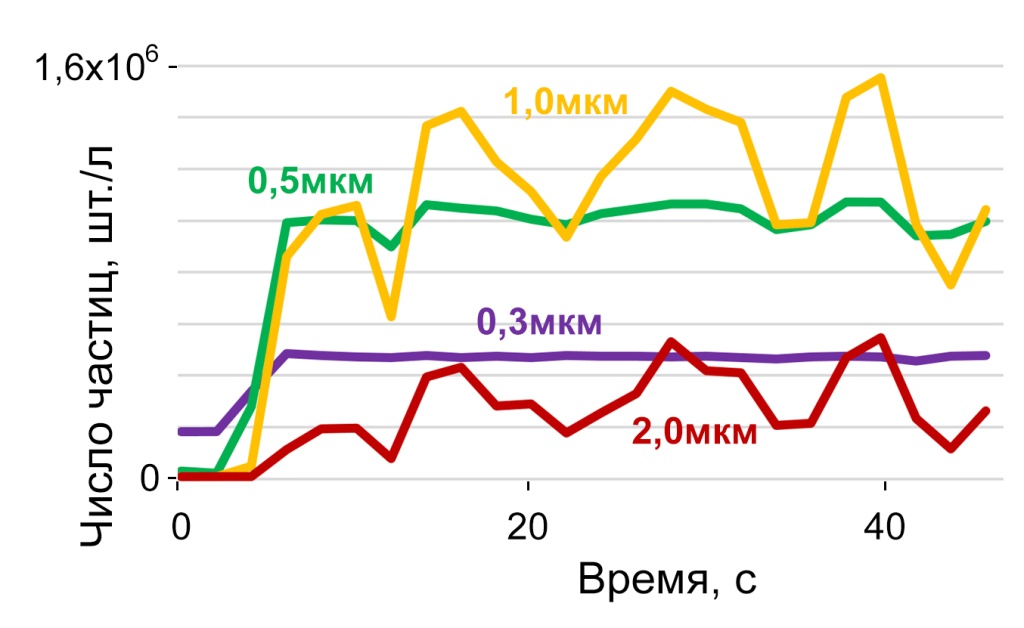

На рис. 4 приведен график числа частиц диаметром 0,3, 0,5, 1 и 2 мкм с учетом величины сечения при тлении хлопковой нитки в банке после прохождения по трубе длиной 2 м. Время транспортировки не превышает 4–6 с. Дискрет измерений равен 2 с. Наблюдается практически одновременное появление частиц дыма различных размеров. Можно отметить, что частицы дыма диаметром 0,3 и 0,5 мкм за несколько секунд выходят на постоянный уровень, тогда как средняя концентрация частиц дыма диаметром 1 и 2 мкм повышается в течение 10–20 с. Вполне возможно, здесь наблюдается эффект "старения" дыма, образование частиц дыма большего размера при соединении частиц меньшего размера в ограниченном объеме. Изрезанность кривых объясняется неравномерным поступлением дыма в трубу, дым от тления хлопка распределяется в банке случайным образом и далеко не всегда движется вертикально вверх.

Рис. 4. Нормированная концентрация частиц дыма

при тлении хлопковой нитки в банке. Труба 2 м

При тлении хлопковой нитки в воздушном потоке на входе в трубку диаметром 19 мм наблюдается высокая концентрация частиц диаметром 0,3 мкм (рис. 5). При числе частиц диаметром 0,3 мкм, равном 400 000 шт/л, исходное (ненормированное) число частиц диаметром 0,5 мкм на порядок меньше. Концентрация частиц дыма диаметром 1 и 2 мкм остается практически на уровне фона в течение всего эксперимента.

Рис. 5. Нормированная концентрация частиц дыма

при тлении хлопковой нитки перед трубкой. Труба 2 м

Для сравнения на рис. 6 показана концентрация частиц различного диаметра в составе аэрозоля для тестирования дымовых пожарных извещателей без нормировки. Практически одинаковая концентрация частиц диаметром 0,3 и 0,5 мкм, на уровне 470 000 шт/л, ниже концентрация частиц диаметром 1 и 2 мкм – на уровне 428 000 и 376 000 шт/л соответственно.

В отличие от реального дыма в аэрозоли присутствуют частицы диаметром 5 мкм на относительно небольшом уровне 92 000 шт/л. Однако если произвести нормировку пропорционально площади сечения с коэффициентом 277,75, то их концентрация оказывается наибольшей, немного от нее отстает концентрация частиц диаметром 2 мкм. Нормированная концентрация частиц диаметром 1 мкм в пять раз меньше концентрации частиц диаметром 5 мкм, частиц диаметром 0,5 мкм – в 20 раз меньше, частиц диаметром 0,3 мкм – в 50 раз меньше. Неудивительно, что двухдиапазонный ИК + УФ дымовой линейный извещатель реагирует на тестовую аэрозоль как на пыль, а не как на дым.

Рис. 6. Концентрация частиц тестового аэрозоля без нормировки

Труба 100 м

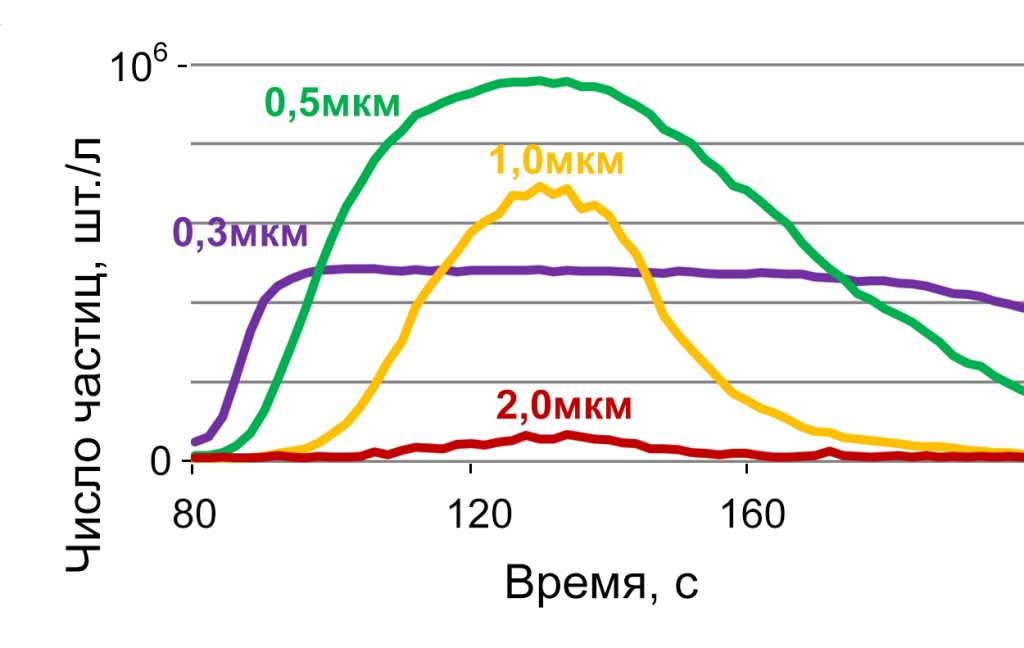

На рис. 7 приведен график числа частиц диаметром 0,3, 0,5, 1 и 2 мкм с учетом величины сечения при тлении хлопковой нитки в банке при длине трубы 100 м. Время транспортировки превышает 85 с и различается для мелких и крупных частиц дыма.

Первыми появляются частицы диаметром 0,3 мкм, затем – 0,5, потом 1 и последними – 2 мкм. Наблюдается постепенное нарастание концентрации частиц различного размера. За исключением частиц дыма диаметром 0,3 мкм все кривые имеют явно выраженный максимум, положение которого примерно совпадает с окончанием тления нитки, продолжающегося 45 с. Максимальная скорость нарастания концентрации у частиц диаметром 0,3 мкм, более низкая у частиц диаметром 0,5 мкм, еще ниже у частиц диаметром 1 мкм. По сравнению с графиками на рис. 4 кривые становятся пологими, эффект "клубления" практически отсутствует, что можно объяснить "перемешиванием" дыма в трубе.

Скорость воздушного потока по центру сечения трубы максимальная, вблизи стенок – наименьшая. Кроме того, возникает турбулентность при поступлении чистого воздуха через отверстия в трубе, а также в местах расположения муфт и уголков.

В целом структура дыма при прохождении по трубе длиной 100 м по сравнению с трубой длиной 2 м (рис. 4) изменяется незначительно. Наблюдается некоторое снижение концентрации частиц диаметром 1 и 2 мкм. Возможно, это объясняется более медленным нарастанием их концентрации, то есть можно предполагать, что при более длительном тлении нитки их концентрация достигнет тех же величин, что и в предыдущем эксперименте. Важнее то, что при движении по трубе практически не наблюдается "старение" дыма, не происходит образования более крупных частиц из мелких.

Рис. 7. Нормированная концентрация частиц дыма

при тлении хлопковой нитки в банке. Труба 100 м

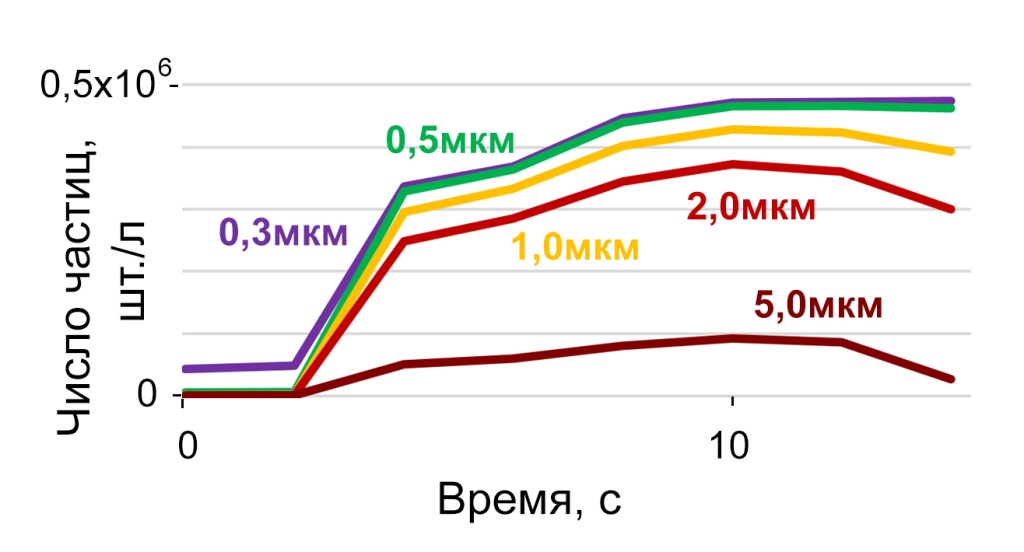

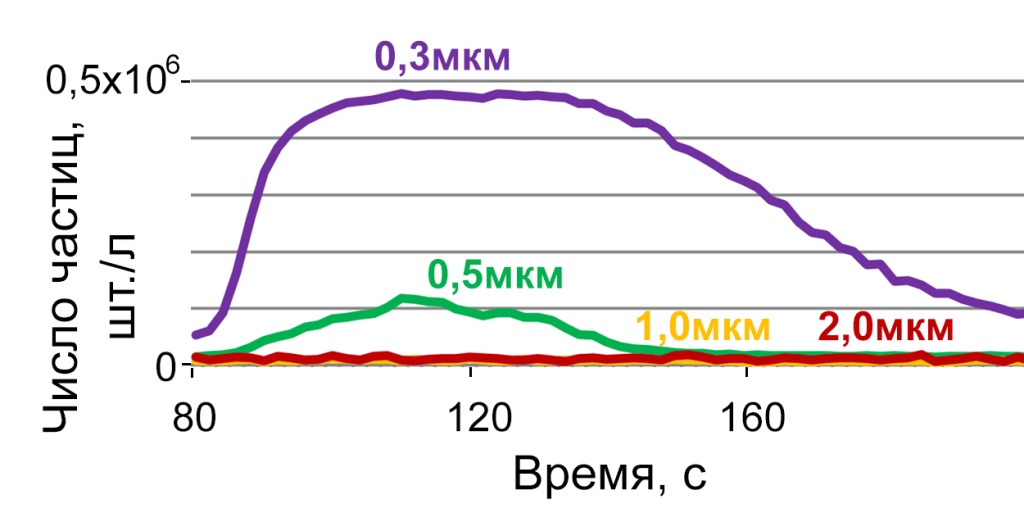

На рис. 8 приведен график числа частиц дыма после прохождения по трубе длиной 100 м при тлении хлопкового фитиля на входе в трубку диаметром 19 мм. Тление фитиля продолжалось 43 с. Как и в эксперименте с трубой длиной 2 м (рис. 5), наблюдается высокая концентрация частиц диаметром 0,3 мкм, значительно меньше число частиц диаметром 0,5 мкм и практически на уровне фона остается концентрация частиц диаметром 1–2 мкм.

Таким образом, еще раз можно отметить, что эффект "старения" дыма при транспортировке по длинным трубам аспирационного извещателя не наблюдается.

Рис. 8. Нормированная концентрация частиц дыма

при тлении хлопкового фитиля перед трубкой. Труба 100 м

Реакция ИК- и СО-сенсоров

Измерители оптической плотности различного типа по-разному реагируют на частицы различных размеров. В качестве примера рассмотрим оптико-электронный сенсор инфракрасного диапазона и полупроводниковый сенсор монооксида углерода. На рис. 9–12 приведены графики изменения оптической плотности и концентрации СО при тлении хлопка в банке и на входе трубки диаметром 19 мм при длине трубы 2 и 100 м. Показания были сняты одновременно с измерением концентрации частиц дыма, изображенных на рис. 4, 5 и 7, 8.

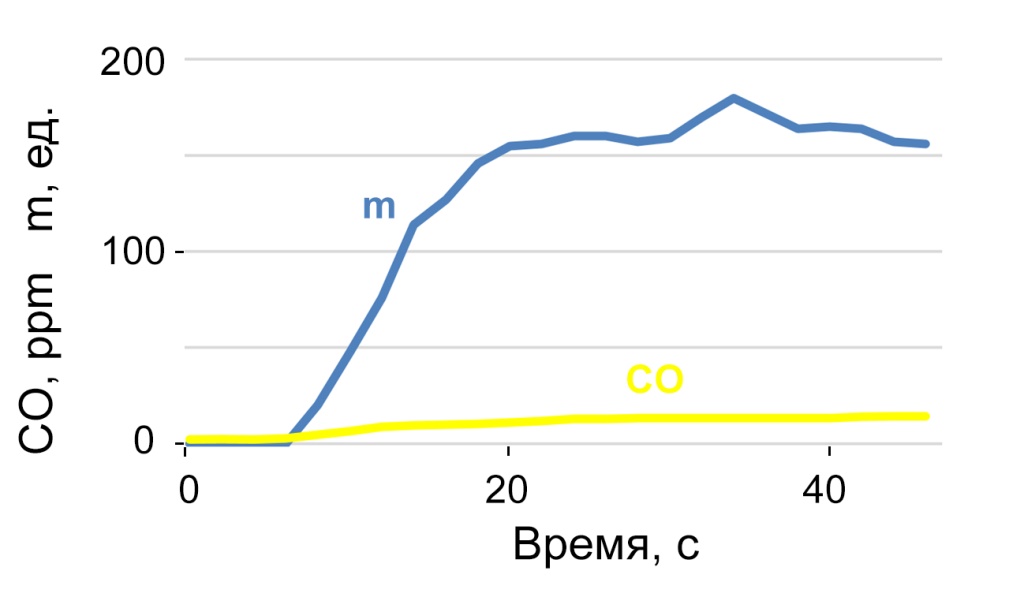

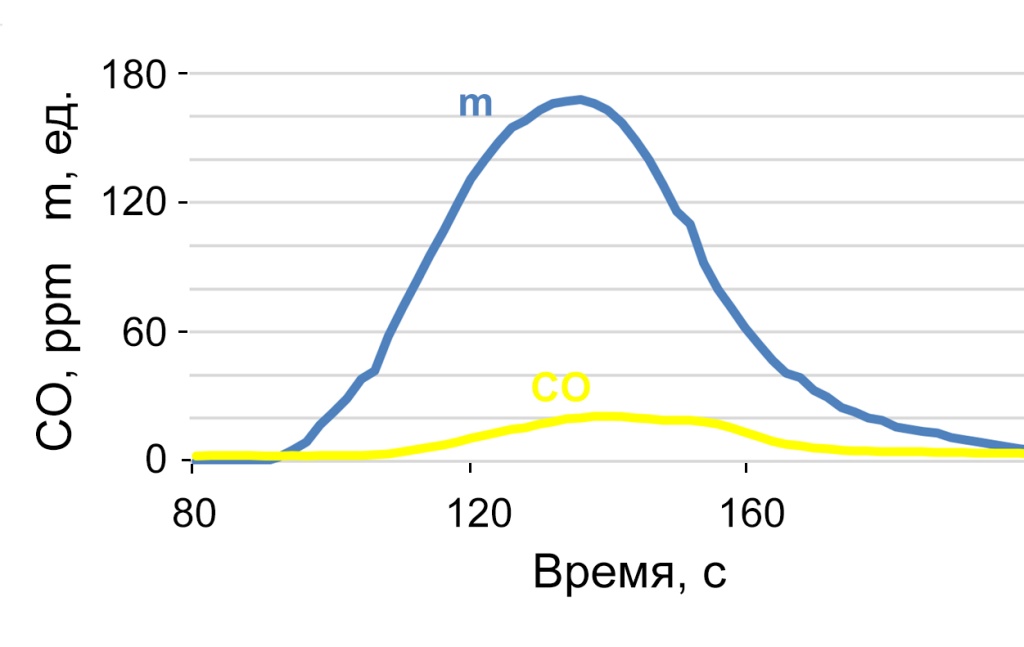

На рис. 9 приведен график изменения оптической плотности и концентрации СО при тлении хлопковой нитки в банке с трубой длиной 2 м. Наблюдается плавное нарастание оптической плотности от 0 ед. до уровня 155–160 ед. примерно за 15 с. Концентрация монооксида углерода с уровня 2,3–2,4 ppm увеличивается до 12–13 ppm одновременно с повышением оптической плотности среды. Максимальный уровень оптической плотности равен 184 ед., монооксида углерода – 15,3 ppm

Рис. 9.Оптическая плотность среды и концентрация СО

при тлении хлопковой нитки в банке. Труба 2 м.

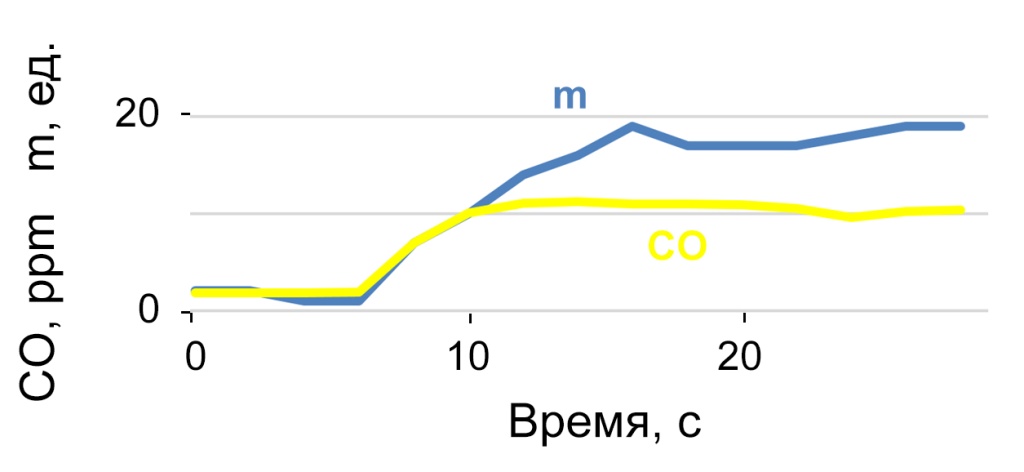

На рис. 10 приведен график изменения оптической плотности среды и концентрации СО при тлении хлопковой нитки перед трубкой диаметром 19 мм с трубой длиной 2 м. В этом тесте оптическая плотность достигает всего лишь уровня 19 ед., концентрация монооксида углерода с уровня 1,8–1,9 ppm в начале теста повышается до 11,2 ppm. При изменении режима тления хлопковой нитки концентрация СО снизилась примерно в 1,5 раза, в то время как измеренная оптическая плотность среды упала в 10 раз. Таким образом, подтверждается отмечавшееся ранее в ряде публикаций падение чувствительности измерителей оптической плотности ИК-диапазона с уменьшением размера частиц дыма.

Рис. 10.Оптическая плотность среды и концентрация СО

при тлении хлопковой нитки перед трубкой диаметром 19 мм. Труба 2 м.

При тлении нитки в банке с трубой длиной 100 м оптическая плотность среды в начале теста была на уровне 0 ед., концентрация монооксида углерода – в пределах 2,4–2,6 ppm. Первые признаки увеличения оптической плотности среды, на уровне 1–2 ед., наблюдаются через 91 с, изменение концентрации СО с превышением фона примерно в 1,5 раза, до уровня 3,6 ppm – через 107 с (рис. 11). Максимальные показания измерителя оптической плотности среды 168 ед. отмечены через 43 с, максимальная концентрация СО, равная 21,1 ppm, – на 5 с позже.

Рис. 11. Оптическая плотность среды и концентрация СО при тлении хлопковой нитки в банке. Труба 100 м

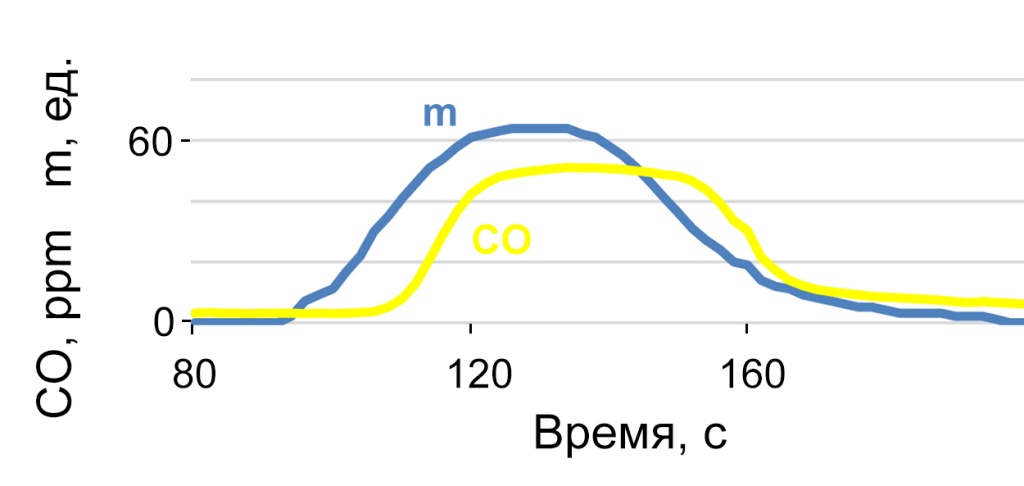

На рис. 12 приведен график изменения удельной оптической плотности среды и концентрации СО при тлении хлопкового фитиля перед трубкой диаметром 19 мм. Концентрация дыма до начала испытаний равна 0 ед., концентрация монооксида углерода – на уровне 3–3,2 ppm. Первые признаки изменения оптической плотности на уровне 2 ед. наблюдаются примерно через 92 с от начала теста, увеличение концентрации СО до уровня 5 ppm – через 106 с. Тление фитиля продолжалось 43 с. Максимальная оптическая плотность среды достигает уровня 64 ед., максимальная концентрация СО равна 51,2 ppm. В данном случае также наблюдается сдвиг во времени нарастания и спадания оптической плотности среды и концентрации монооксида углерода.

Рис. 12. Оптическая плотность и концентрация СО

при тлении хлопкового фитиля перед трубкой диаметром 19 мм. Труба 100 м.

Полученные результаты

Итоги тестов с трубой длиной 2 м по аналогичным очагам качественно не отличаются от тестов с трубой длиной 100 м. На этом основании можно заключить, что структура дыма при транспортировке по трубе практически не изменяется.

И еще несколько важных заключений:

1. При тлении хлопка в воздушном потоке на входе трубки образуется дым, содержащий в основном частицы диаметром 0,3 мкм.

2. При тлении хлопка в ограниченном пространстве со временем образуются частицы дыма крупных размеров, диаметром 1–2 мкм.

3. Подтверждается падение чувствительности светодиодного сенсора ИК-диапазона по дымам с размером частиц 0,5 мкм и менее.

4. Результаты тестов с трубой длиной 100 м выявили задержку обнаружения изменения концентрации монооксида углерода на 14–16 с от времени обнаружения изменения оптической плотности среды. Отчасти этот результат определяется низкой чувствительностью сенсора СО по сравнению с измерителем оптической плотности среды.